以正吻為例,一般大型正吻以三至四個構件所組成,稍小的構件為卷尾與吻身上下兩個構件所組成,在傳統的作法裡開始是以四塊木板搭成方框使其變成一個範本,按不同的構件大小有不同的範本尺寸,將泥置於範本後再以人工站上去踩踏,使陶胎更為堅固,此時稱之為“踩板子”。因為構件較大風乾的時間較久必須平放個六到七天,使泥的水分揮發達到站立不倒。再按需求比例進行剷除削去成為正吻的雛型胚,此時稱之為“打粗樣”或“打胚”,隨後再進行雕塑(花活及捏活)。捏活之後再經過幾天的風乾,讓粗胚達到不走型時便開始“掏箱”,其義意在於將原有大型構件粗胎內的胎泥進行剷除削去,使構件內部空如箱,目的胎體於進入窯燒時更容易燒透,亦可減輕重量與節省材料。掏箱之後用草席覆蓋陰乾,待約二十天左右即可分批入窯燒製成“素胎”。

正吻雖然分塊製成,但使用的泥必須單體成形一氣呵成,且同一窯同一時期燒制避免構件素胎強度不同影響其整體穩定性。捏活之後要注意各構件之銜接,每塊構件邊緣略產出柳葉型交錯細縫,此時則稱之為“打八字”,整體完成後拼裝時,定要儘量減少露縫的現象。

現代的硫璃廠為了節省工時與人事成本,都將部分正吻構件以及垂獸或是其他獸件製成模具,再將陶泥填實壓滿於模具中,稍乾燥後則進行掏箱,待到乾燥時則進行拆模。而部分客制化或是古建築重點修復之脊飾才會比照傳統的工藝手法進行製作。其實部分小型構件壓模無可厚非,但大型構件壓模造成接縫之強度不足,在安全與工藝上甚為堪憂。

成形之後之當今的素燒也與傳統大相徑庭。古時之燒窯技術均以棒材進行燒制,燒窯師傅們為了控制煙熏、火侯、品質的穩定練就了一番火眼金睛的好眼力。但時空背景的不同,現代技術為了節省時人事成本,琉璃窯燒的價值判斷也隨之變化,在燒制的過程中窯爐基本上改用油、煤、煤氣、電作為燃料,

科技的不斷進步中,工匠們更依賴窯廠儀器的自動化設備,操作過程中只需要按照儀錶自動控制系統進行操作即可,理論上琉璃窯燒的成功率應該相對比較高,但實際上筆者發現目前仍缺乏著代代相傳的看火工匠,看火經驗不斷的流逝經常就會出現不少的燒制問題。筆者將現況琉璃窯正吻模具、製作過程整理、素燒過程整理至下表。

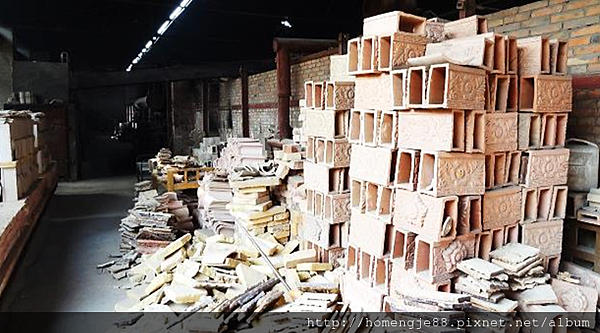

*壓模工藝與琉璃素燒現況;表格自製;攝影:何孟哲;拍攝時間:2012/10/13。

|

正吻、獸件模具與現代壓模工藝 |

|

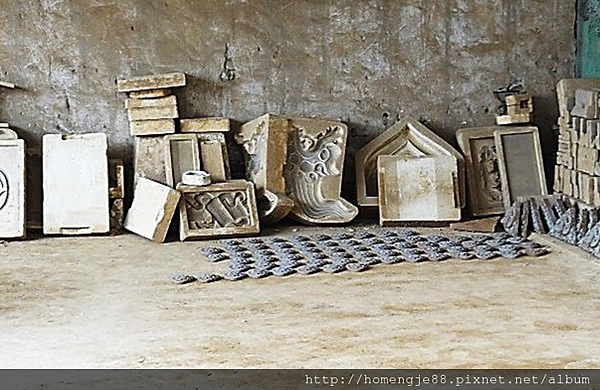

各種琉璃影壁、獸件模具1

各種琉璃影壁、獸件模具2

|

|

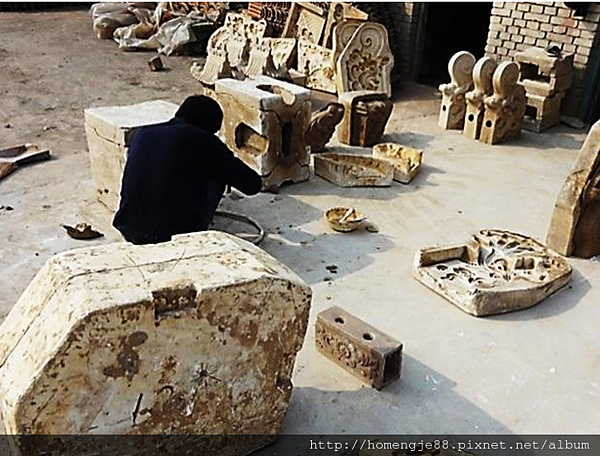

正吻模具壓制成型

套獸、影壁、磚壓制成型

|

|

仿唐正吻、鴟吻模具壓制後曝曬1

仿唐正吻、鴟吻模具壓制後曝曬2

|

|

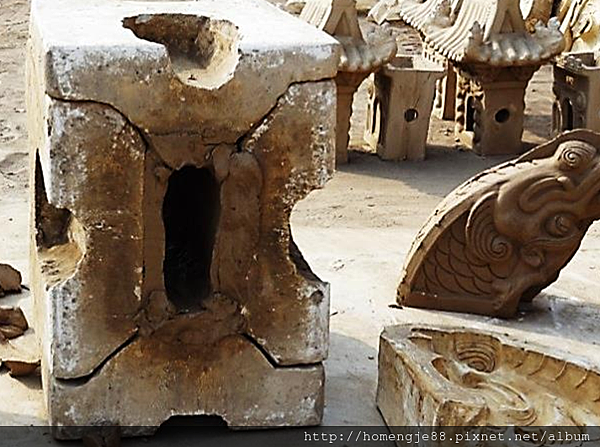

呂氏窯廠師傅掏箱現況

四塊模具組成結構

|

|

以單片陶泥進行組合補其縫

以四片陶泥接合強度均下降

|

|

垂獸模具

垂獸壓模成形風乾狀態

|

|

套獸與吞口模具

整體正吻、獸件壓模過程

|

|

正吻模具

正吻壓模後成形(不同乾燥狀態)

|

|

琉璃廠素燒現況 |

|

等待全數乾燥(部分琉璃廠曝曬)

待乾燥後將陶胎送至窯爐

|

|

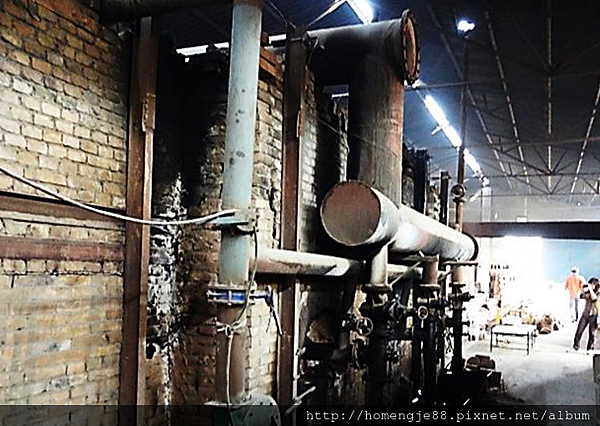

窯爐有三階段溫度

溫度入窯時低、中段高、尾段中

|

|

燒煤之爐具與窯壁

燒製成素胎後由軌道推車送出

|

|

素胎檢核其品質是否有龜裂

成品堆置待掛釉後進行二次釉燒

|

留言列表

留言列表